Телефон: +7 (347) 246-58-65

Эл. почта: tppnafta@yandex.ru

Производство факелов бездымного горения

ООО "ТПП Нефтеавтоматика" изготавливает факельные установки в вертикальном, горизонтальном и мобильном исполнении. Для безопасного производства, установка термической утилизации газа включена в технологическую линию подготовки нефтегазовых продуктов.

Характеристики факельных установок

Обеспечиваем бездымность сжигания за счет конструкции оголовка эжжекционно-струйного типа, с плотностью газа до 1,8 кг на куб. метр, с содержанием тяжелых фракций. При сбросах ПНГ с нефтяным туманом и капельным ШФЛУ, безсажевое горение на факеле достигается с помощью воздуходувки и специального оголовка.

На фото слева - чистое горение за счет конструкции оголовка, справа - сжигание с воздуходувкой.

Разработанная ООО "ТПП Нефтеавтоматика" и запатентованная конструкция оголовка исключает «заваливание» и «зализывание» пламени на малых расходах газа и любом направлении ветра.

Ссылки на видео RuTUBE: Работа оголовка, Сжигание в сильный ветер, Горение с воздуходувкой.

Для разной пропускной способности и габаритов, факела имеют условное обозначение. УФ АСУ-ВС-50/10 У1 подразумевает: УФ - установка факельная с АСУ - автоматизированной системой управления розжигом и контролем пламени, В - вертикальная, 50 - условный диаметр оголовка, 10 - высота ствола, У1 - климатическое исполнение.

Часто применяемые в производстве габаритные чертежи и задание на фундамент для загрузки:

УФ АСУ-В-50/10; УФ АСУ-ВС-250-150/20 совмещенная; УФ АСУ-В-300/30

Опыт поставки:

- вертикальные установки для добывающих предприятий и заводов переработки нефти и газа.

- мобильные исполнения.

- горизонтальные установки утилизации жидкости и газа на скважинах (ГФУ), ссылка на страницу

- факела закрытого типа для сжигания биогазов с большим содержанием инертных, свалочных газов на полигонах твердых бытовых отходов, ссылка на страницу

- оголовки и системы розжига для сжигания «кислых» газов для химических предприятий.

На фото, слева - оголовок "кислых" газов, справа - факел совмещенных сбросов.

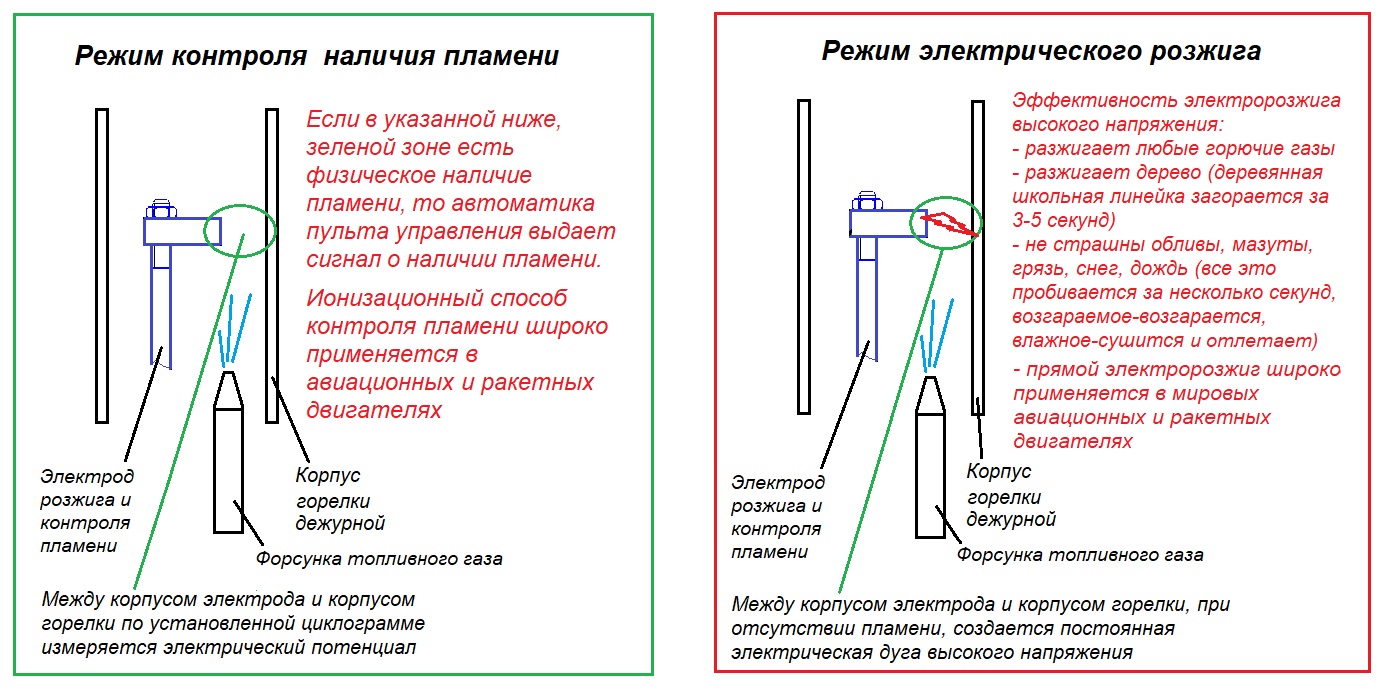

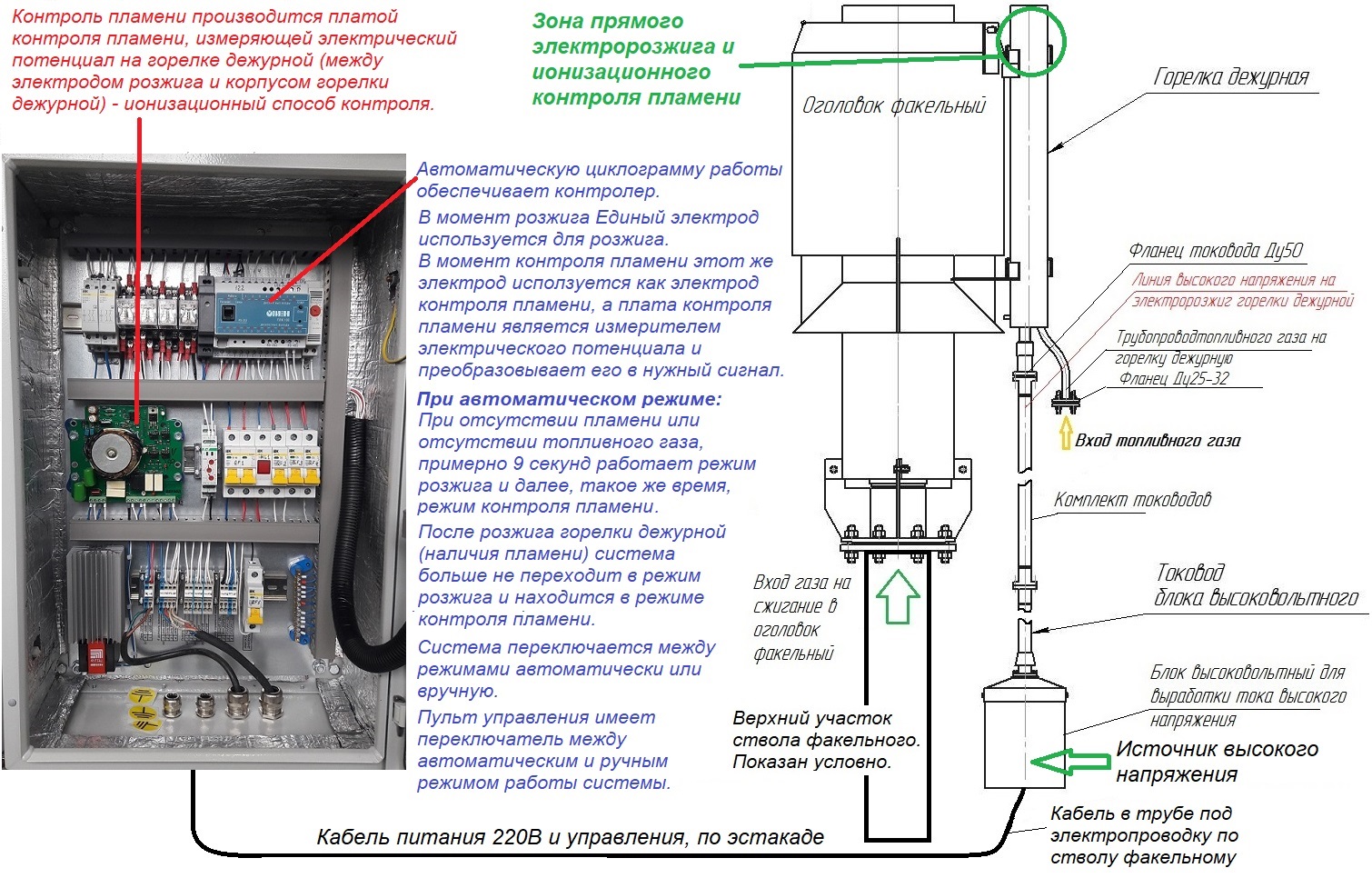

Система розжига и контроля пламени

Для гарантированного запала газа на оголовке, с 2008г разработана и применяется автоматизированная система розжига и контроля пламени, с режимом работы без участия оператора и с ручным управлением. На горелке дежурной используется прямой электрический розжиг высокого напряжения, без применения свечей зажигания, «пъезо» и бегущего огня. Применяется ионизационный контроль, выдающий сигнал об отсутствии пламени в течение доли секунды. Мы давно отказались от технологий определения тела пламени, находящихся в неустойчивых к сигналу зонах и области высоких температур, типа термопары, фото и видео датчики.

Общая схема размещения на факеле элементов системы розжига:

Применяется дежурная горелка, работающая на любом составе и параметрах попутного нефтяного газа, используя его как топливный. Разработана и успешно испытана в промышленной эксплуатации горелка, работающая на газе с большим содержанием инертных (до 80% Азота). Рабочий диапазон входного давления топливного газа перед горелкой 0,01 – 0,4 МПа изб., без применения редуцирования и стабилизации давления, при не стабильном давлении в этом диапазоне. Средний расход газа 1 метр куб. в час.

Видео электро-розжига на нашем RUTUBE-канале

Быстрая связь со специалистом

+7 961 3582 137

karpov_av@mail.ru

Мы на RUTUBE

Мы на RUTUBE Мы на DZEN

Мы на DZEN Видео закрытая факельная установка

Видео закрытая факельная установка Видео работы горелки дежурной на очень низком давлении

Видео работы горелки дежурной на очень низком давлении Видео работы системы розжига и контроля пламени в автоматическом режиме

Видео работы системы розжига и контроля пламени в автоматическом режиме Видео заводских испытаний системы розжига и контроля пламени

Видео заводских испытаний системы розжига и контроля пламени Видео изготовление кожуха горелки для печи сжигания аварийных сбросов

Видео изготовление кожуха горелки для печи сжигания аварийных сбросов