Изготовление деталей на заказ по чертежам

Здравствуйте уважаемые Партнеры! Наше предприятие обладает широкими технологическими возможностями изготовления деталей и обработки материалов. Размещая у нас комплексное производство любой сложности вы оптимизируете стоимость заказа.

Высокая материальная готовность к выполнению заказа

Учитывая всю деятельность предприятия, мы постоянно поддерживаем в наличии распространенные и редкие материалы для заготовок.

Наши специалисты рассчитают стоимость деталей с учетом наиболее экономичной технологии изготовления. Постоянным клиентам предлагаем накопительную скидку, на крупные партии гарантируем специальную цену.

Проверенным партнерам предоставляем отсрочку платежа. Доставляем продукцию в любую точку России.

Наши основные технологические возможности изготовления деталей

1. Используем в работе линейку ленточнопильного и вырезного оборудования, а именно:

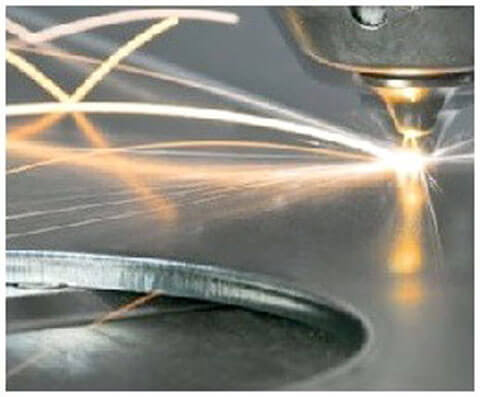

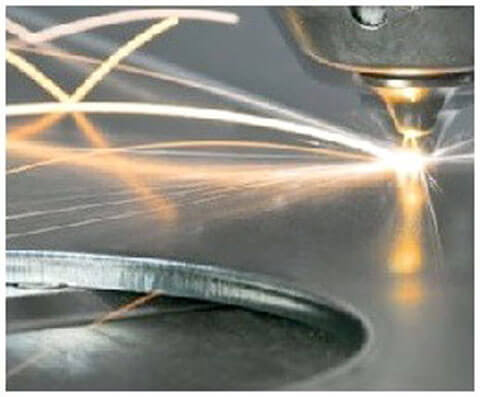

1.1. Плазменный станок с ЧПУ.

Плазменная резка обеспечивает сложный и точный раскрой любого листового металлопроката и отлично справляется даже с конструкционными, легированными сталями, медью, алюминием и чугуном.

Технология плазменной резки является экономически наиболее выгодным методом раскроя листового проката. При этом, плазменный станок обеспечивает наиболее высокое качество и точность реза при толщине металла до 50 мм. При резании более толстого листа станок имеет хорошую точность и небольшую погрешность.

При использовании плазменного оборудования достигаются важные показатели реза:

- чистые кромки без окалин и наплывов; минимальное угловое отклонение, минимальная ширина реза.

- возможность прямолинейного и фигурного раскроя разных металлов и сплавов.

- высокая скорость резки, которая достигает до 6 м/мин при определенной толщине и марке металла. Малое время прожига в отличие от воздушно-кислородной резки, где требуется длительный предварительный подогрев.

- резка тонколистового металлопроката без тепловой деформации.

- низкая стоимость резки.

Видео работы плазменного станка с ЧПУ на нашем RUTUBE-канале

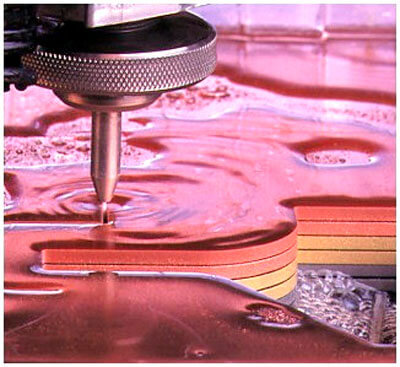

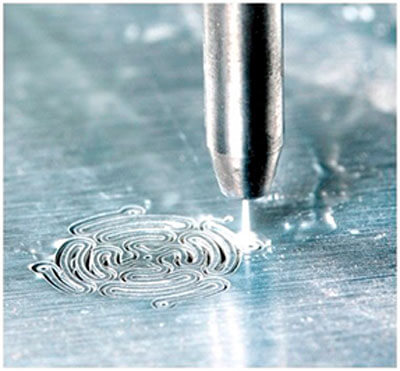

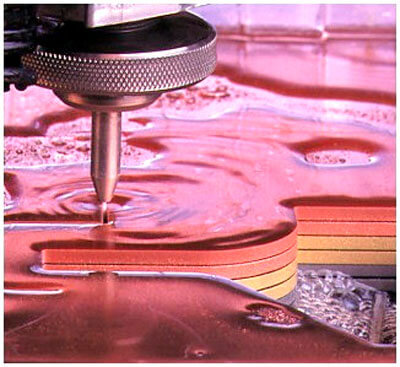

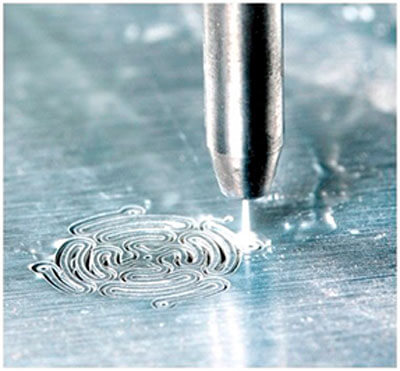

1.2. Гидроабразивный станок с ЧПУ.

Гидроабразивная технология позволяет обрабатывать заготовки путем их простого раскроя или вырезания по заданному контуру. Данный вид резки основывается на обработке материала водяной струей под большим давлением, с добавлением в воду режущих мелких (абразивных) частиц.

Преимущества гидроабразивного оборудования:

- Способность одновременно разрезать многослойные заготовки, состоящие из нескольких материалов, резины, пластика, стали.

- Возможность разрезания толстостенных материалов. Возможность обрабатывать стальные листы до 30мм, а также бетонные армированные блоки с толщиной до 100мм. При этом получается идеально качественная линия среза - особенно актуально при изготовлении изделий рассчитанных на высокое давление.

- Возможность вырезания сложного профиля, с любым необходимым радиусом, формами и контурами.

- Точный рез из-за отсутствия нагрева. Материал не поддается деформированию под воздействием высокой температуры и не теряет своей изначальной физической и химической прочности В оборудовании не используются металлические режущие элементы, получаемое от трения тепло незначительно и в процессе обработки полностью поглощается подаваемой водой.

- Взрывобезопасность и удобство размещения производства - станки гидроабразивной резки могут устанавливаться в производственных помещениях с повышенной взрывоопасностью. Отсутствие нагревания материала исключает вероятность возникновения искры.  - После получения заготовки нет необходимости в последующем шлифовании и обработке места реза. Станки гидроабразивной резки способны обеспечить идеальную точность и чистоту шва обрабатываемой поверхности. Изготавливаемую деталь не нужно дополнительно обрабатывать, что позволяет сэкономить на трудовых затратах и времени.

- После получения заготовки нет необходимости в последующем шлифовании и обработке места реза. Станки гидроабразивной резки способны обеспечить идеальную точность и чистоту шва обрабатываемой поверхности. Изготавливаемую деталь не нужно дополнительно обрабатывать, что позволяет сэкономить на трудовых затратах и времени.

- Водно-абразивная обработка экономична. Скорость разрезания может достигать 28 метров в минуту, при этом она не влияет на качество реза. Высокая рентабельность достигается еще тем, что при разрезании теряется не более 1мм материала, соблюдается безупречная точность и полное соответствие готовой продукции задаваемым размерам.

1.3. Горизонтальный ленточнопильный станок.

У большинства моделей ленточнопильных станков основой механизма являются два шкива и режущее полотно, формирующие между собой замкнутый контур. Данная схема позволяет получать очень точные распилы за счет равномерного распределения давления на срез заготовки.

Плюсы при обработке деталей на ленточнопильных станках:

- Возможность резки заготовок собранных в пакеты. К примеру, пакет из 30 заготовок можно разрезать за 1 минуту. Экономический эффект достигается за счет уменьшения припусков на обработку и как следствие, снижение энергетических затрат. - Меньший расход металла за счет небольшой толщины реза и уменьшения припусков на дальнейшую обработку. К примеру, малая ширина пропила и точность ленточнопильной резки на 500 заготовок диаметром 150 мм позволяют экономить до 250 кг металла.

- Обработка любого типа и сечения заготовки, в том числе, трубные изделия, сортовой прокат, поковки и отливки.

- Высокая точность резки от вертикали.

- Резка под углом от 0 до 60 градусов.

- Более высокая производительность при правильном выборе материалов и размеров заготовки, особенно при больших партиях производства. Например, круг диаметром 300 мм из стали 09Г2С разрезался на круглопильном станке более 3,5 часа, а на ленточнопильном — всего 27 минут. Для получения экономического эффекта необходим опыт работы на данном типе станка.

Видео работы лентопильного станка можно посмотреть на нашем RUTUBE-канале

1.4. Лазерный станок с ЧПУ.

Лазерный луч имеет очень малую зону термического воздействия на материал и способность бесконтактной обработки практически любых поверхностей: металла, камня, пластика, древесины, резины, оргстекла, полиэтилена, полистирола, бумаги и т.д. Несмотря на выраженную универсальность, каждый тип станка обладает своими особенностями. Обработку можно разделить на лазерную резку и лазерную гравировку.

Преимущества лазерного оборудования:

- Практически отсутствует составляющая брака, так как в программе обработки ошибки исключены.

- Нет расхода на твердый режущий инструмент, так как он попросту отсутствует.

- Минимальные потери материала так, как толщина реза минимальная (до 0,1мм) и расстояние между вырезами минимальное.  - Обработка деталей из любого материала, любой формы, габаритных размеров, любой температуры, шероховатости или твёрдости поверхности.

- Обработка деталей из любого материала, любой формы, габаритных размеров, любой температуры, шероховатости или твёрдости поверхности.

- Высокая скорость и продуктивность изготовления. Относительная дороговизна процесса многократно окупается скоростью выполнения работы.

- Отсутствует пыль и стружка. Во время работы вытяжная система станка отсасывает только испаряемый газ. Это преимущество "незаменимо" при изготовлении ювелирных изделий, когда обработка "абразивом" драгоценных камней и дорогих металлов экономически недопустима!

- Отсутствуют механические нагрузки на обрабатываемую поверхность. Так, как нет абразива или фрезы, то нет сил и моментов, действующих на заготовку, ее можно лишь зафиксировать.

- Не требуется дальнейшая обработка торцов.

- Возможность применения двух вариантов резки: сквозная и несквозная.

- Изготовление деталей любой сложной формы. На основе загружаемых в ЧПУ электронных заданий AutoCad, Компас и SolidWorks можно изготавливать изделия любой формы с практически абсолютной точностью. Точность позиционирования луча лазера составляет не более 0,01 мм.

- Отсутствие шума и значительных вибраций – при лазерной обработке отсутствуют силы и моменты, а раз нет больших нагрузок, подвижные узлы выполнены более лёгкими.

2. Производство деталей из листового металлопроката с элементами перфорации.

Металлообработка выполняется следующими способами:

- Контурная вырубка, лазерная резка и гибка.

- Перфорация листа в требуемый размер с отверстиями различной конфигурации (круг, овал, квадрат).

- Размер листа не более, мм: углеродистые марки стали - 8 х 1270 х 2530; нержавеющие марки стали - 5 х 1270 х 2530.

- После получения заготовки нет необходимости в последующем шлифовании и обработке места реза. Станки гидроабразивной резки способны обеспечить идеальную точность и чистоту шва обрабатываемой поверхности. Изготавливаемую деталь не нужно дополнительно обрабатывать, что позволяет сэкономить на трудовых затратах и времени.

- После получения заготовки нет необходимости в последующем шлифовании и обработке места реза. Станки гидроабразивной резки способны обеспечить идеальную точность и чистоту шва обрабатываемой поверхности. Изготавливаемую деталь не нужно дополнительно обрабатывать, что позволяет сэкономить на трудовых затратах и времени.

- Обработка деталей из любого материала, любой формы, габаритных размеров, любой температуры, шероховатости или твёрдости поверхности.

- Обработка деталей из любого материала, любой формы, габаритных размеров, любой температуры, шероховатости или твёрдости поверхности. Мы на RUTUBE

Мы на RUTUBE Мы на DZEN

Мы на DZEN